La modernisation de votre usine n’exige pas un arrêt complet de la production, bien au contraire : une transition graduelle est plus rentable et moins risquée.

- Un audit initial des processus permet d’identifier les gains rapides et d’éviter des achats d’équipements inutiles.

- Le rétrofit de machines existantes et l’implication de vos techniciens expérimentés sont souvent les clés d’un succès durable.

Recommandation : Commencez par cartographier un seul processus clé pour votre premier projet d’optimisation, pas toute l’usine.

Vous regardez votre plancher de production et vous vous dites : « On est bons, mais pour combien de temps ? ». Cette question, de nombreux propriétaires de PME manufacturières en Beauce ou dans les Cantons-de-l’Est se la posent. La concurrence se modernise, les clients exigent plus de précision et trouver de la main-d’œuvre qualifiée relève parfois du casse-tête. Face à cette réalité, l’idée de moderniser vos installations devient incontournable pour rester compétitif.

Rapidement, on vous parle d’Industrie 4.0, de robots, d’intelligence artificielle, de cloud… des concepts qui semblent exiger de tout mettre sur pause pendant des mois, avec des investissements qui donnent le vertige. La peur de paralyser vos opérations actuelles, celles qui paient les factures, est légitime et freine souvent toute initiative. C’est le principal obstacle à la modernisation : la perception d’un risque trop élevé pour une PME.

Et si cette vision était fausse ? Si la clé n’était pas une révolution brutale, mais une transition graduelle et intelligente ? Passer au manufacturier avancé, ce n’est pas jeter le bébé avec l’eau du bain. C’est d’abord et avant tout optimiser ce que vous avez déjà, renforcer vos processus actuels et faire des choix chirurgicaux qui apportent un retour sur investissement rapide, sans jamais mettre en péril votre carnet de commandes. C’est une approche pragmatique, centrée sur des gains concrets et mesurables.

Cet article n’est pas un traité théorique sur l’Industrie 4.0. C’est un guide de terrain, conçu pour vous, le gestionnaire de PME. Il vous montrera comment lancer cette modernisation par étapes, en évitant les pièges coûteux et en valorisant ce que vous avez de plus précieux : votre équipe et votre savoir-faire actuel.

Pour naviguer efficacement à travers les différentes facettes de cette transformation, cet article est structuré en plusieurs étapes clés. Le sommaire ci-dessous vous donnera un aperçu complet des thèmes que nous aborderons pour vous aider à bâtir votre propre feuille de route.

Sommaire : Votre feuille de route pour une modernisation d’usine sans interruption

- Pourquoi auditer vos processus actuels vous sauve 50 000 $CAD en équipements inutiles ?

- Quand remplacer vos équipements CNC : les 3 signaux d’alerte à surveiller

- Rétrofit ou achat neuf : quelle option rentabiliser en moins de 3 ans ?

- L’erreur de communication qui pousse vos meilleurs techniciens à la démission lors d’une modernisation

- Comment réduire les rebuts de 15% grâce aux capteurs de vos nouvelles machines ?

- Pourquoi votre calcul de ROI est faux si vous oubliez les coûts de maintenance logicielle ?

- Pourquoi numériser le désordre ne crée que du désordre numérique ?

- Comment connecter vos vieilles machines au cloud sans les remplacer ?

Pourquoi auditer vos processus actuels vous sauve 50 000 $CAD en équipements inutiles ?

L’instinct premier face à un besoin de modernisation est souvent de regarder les catalogues d’équipements. « Une nouvelle machine CNC plus rapide résoudra mes problèmes de livraison. » C’est une pensée logique, mais potentiellement très coûteuse et inefficace. La véritable première étape, celle qui distingue une transition réussie d’un gouffre financier, est l’audit de vos processus. L’objectif n’est pas de tout changer, mais de comprendre précisément où se trouvent vos goulots d’étranglement. Un audit révèle souvent que le problème n’est pas la vitesse d’une machine, mais le temps d’attente entre deux étapes, une gestion manuelle des stocks ou des changements d’outils mal planifiés.

Engager cette démarche vous place d’ailleurs dans le peloton de tête. Une enquête menée par Québec International et Léger a révélé que seulement 38 % des entreprises manufacturières de la Capitale-Nationale avaient un plan numérique à jour en 2023. Avoir un plan, ça commence par savoir d’où l’on part. L’audit est ce point de départ. Il vous permet de cibler des optimisations ciblées à faible coût avant d’envisager l’achat d’un équipement majeur. Résoudre un problème de flux logistique peut vous faire gagner plus de temps de production que la machine la plus performante.

L’écosystème québécois a d’ailleurs développé des outils spécifiquement pour vous. L’Audit industrie 4.0, soutenu par des partenaires comme le CRIQ et Productique Québec, est un diagnostic conçu pour mesurer votre maturité numérique et bâtir un plan d’action aligné sur vos enjeux stratégiques. C’est un investissement initial qui peut vous éviter des dépenses de plusieurs dizaines de milliers de dollars dans un équipement qui n’aurait pas résolu le vrai problème.

Votre plan d’action pour un audit de processus efficace

- Information et préparation : Prenez le temps de vous informer sur les enjeux de l’Industrie 4.0 et assurez-vous que votre équipe de direction est prête à lancer la démarche.

- Diagnostic stratégique : Faites le point sur les forces, faiblesses, mission, vision et objectifs de votre entreprise pour identifier les enjeux opérationnels prioritaires à résoudre.

- Cartographie d’un processus : Choisissez un seul flux de production (de la commande à la livraison) et documentez chaque étape, chaque temps d’attente, chaque intervention manuelle.

- Identification des gains rapides : Repérez 2 ou 3 points de friction évidents (ex: recherche d’outils, double saisie d’information) et mettez en place des solutions simples avant toute numérisation.

- Projet pilote : Commencez par un petit projet d’amélioration (ex: standardiser un poste de travail, mettre en place un tableau de suivi visuel) pour analyser, corriger et apprendre avant de passer à plus grand.

Quand remplacer vos équipements CNC : les 3 signaux d’alerte à surveiller

Même avec un audit bien mené, il arrive un moment où vos équipements actuels atteignent leurs limites. Pour une machine-outil comme une CNC, la décision de remplacer ne doit pas se baser uniquement sur son âge, mais sur des indicateurs de performance concrets qui impactent directement votre rentabilité. Ignorer ces signaux, c’est accepter une perte de productivité et de compétitivité qui s’érode jour après jour. Savoir les identifier est crucial pour investir au bon moment, ni trop tôt, ni trop tard.

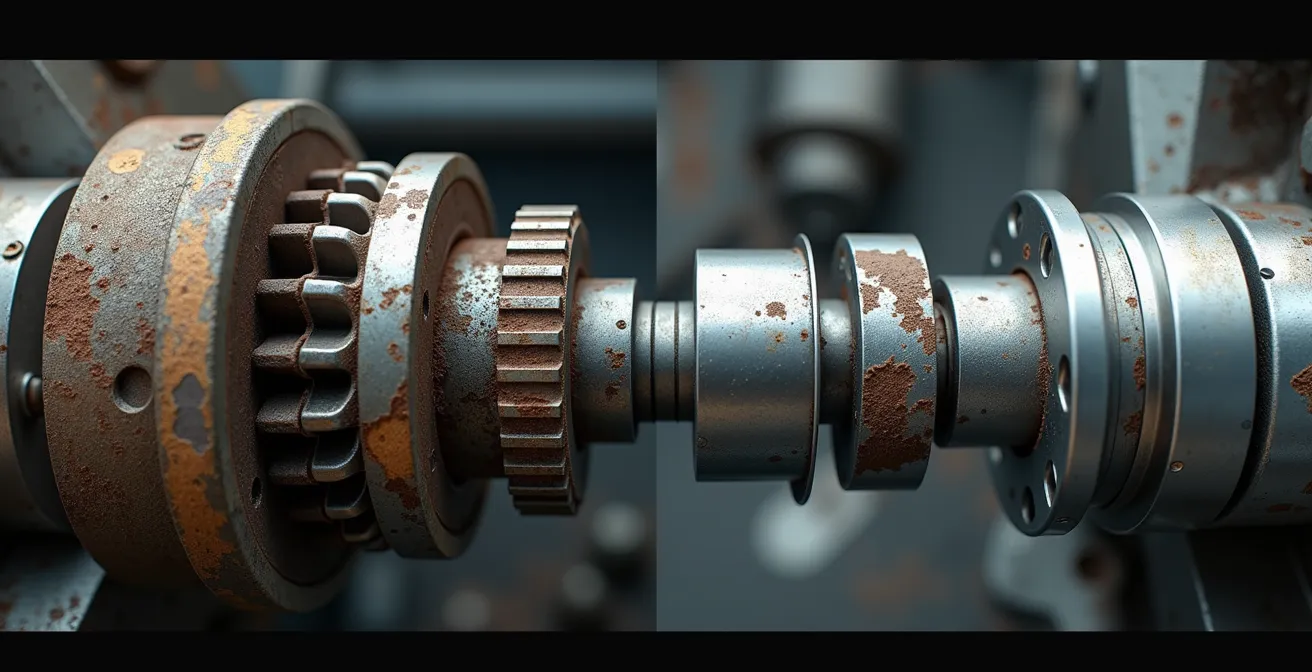

Comme cette image le suggère, la différence entre un équipement vieillissant et une technologie moderne se voit dans les détails : l’usure qui entraîne des imprécisions, la consommation énergétique supérieure et, surtout, l’incapacité à communiquer. Le baromètre industriel 2024 du STIQ indique que seulement 30 % des entreprises sondées ont commencé à implanter l’interconnexion des équipements. Si votre machine est une « boîte noire » incapable de fournir des données, vous êtes aveugle sur sa performance réelle. C’est l’un des signaux les plus critiques.

Au-delà de l’aspect technique, des facteurs économiques et humains doivent peser dans la balance. La difficulté à recruter des opérateurs capables de maîtriser une technologie obsolète ou le coût énergétique d’une vieille machine peuvent, à eux seuls, justifier un renouvellement. L’analyse suivante vous donne des seuils clairs pour objectiver votre décision.

| Signal d’alerte | Indicateur mesurable | Seuil critique |

|---|---|---|

| Pénurie de main-d’œuvre | Coût de formation/recrutement sur une technologie ancienne | Le coût dépasse le financement d’une machine neuve sur 5 ans |

| Surconsommation énergétique | Facture mensuelle d’Hydro-Québec attribuable à la machine | Les économies réalisables paient les mensualités de l’équipement neuf |

| Absence de données (TRG) | Capacité de la machine à collecter des données de production | Impossibilité totale de calculer le Taux de Rendement Global (TRG) |

Rétrofit ou achat neuf : quelle option rentabiliser en moins de 3 ans ?

Une fois le besoin de modernisation d’une machine confirmé, une question cruciale se pose : faut-il tout remplacer ou peut-on moderniser l’existant ? C’est le choix entre l’achat neuf et le « rétrofit ». Le rétrofit consiste à remplacer les composants clés d’une machine (le contrôle numérique, les moteurs, les capteurs) tout en conservant sa structure mécanique robuste. Pour une PME, cette option est souvent une voie de modernisation incrémentale extrêmement pertinente. Elle permet d’accéder à 80% des bénéfices d’une machine neuve pour une fraction du coût et, surtout, avec un temps d’arrêt de production beaucoup plus court.

La décision dépend de l’état de votre bâti machine. Si la mécanique est saine, le rétrofit est une option puissante. Il vous donne accès à l’interconnectivité, à la collecte de données et à une meilleure efficacité énergétique sans l’investissement massif d’un achat neuf. L’objectif est d’atteindre un retour sur investissement (ROI) en moins de 3 ans. Un rétrofit bien planifié, en se concentrant sur les gains de productivité (réduction des temps de cycle, moins de pannes), peut souvent atteindre cet objectif, là où une machine neuve nécessitera un horizon de 5 à 7 ans. Le mouvement est d’ailleurs enclenché au Québec. Comme le souligne François Gingras, vice-président à l’innovation pour Investissement Québec :

On fait toujours de la sensibilisation, on aide encore les entrepreneurs à réaliser les bénéfices de la transformation, mais depuis les cinq dernières années, on est beaucoup plus dans l’action.

– François Gingras, vice-président à l’innovation pour Investissement Québec

Cette « action » est soutenue. Le gouvernement du Québec, via des initiatives comme le programme Audit industrie 4.0, soutient financièrement les entreprises dans leur diagnostic, une étape qui permet justement d’évaluer la pertinence d’un rétrofit. De plus, les PME québécoises qui investissent dans les technologies numériques y consacrent en moyenne 7 à 9 % de leur chiffre d’affaires, un budget qui peut être optimisé en privilégiant le rétrofit lorsque c’est judicieux. Il ne s’agit pas de rejeter le neuf, mais d’évaluer l’option la plus intelligente pour votre contexte, votre budget et votre objectif de rentabilité à court terme.

L’erreur de communication qui pousse vos meilleurs techniciens à la démission lors d’une modernisation

L’arrivée d’une nouvelle machine sur le plancher de production devrait être une source de fierté et d’enthousiasme. Pourtant, elle peut rapidement se transformer en source de stress, de résistance et même de démissions, surtout chez vos techniciens les plus expérimentés. L’erreur la plus commune n’est pas technique, elle est humaine. Elle consiste à présenter la nouvelle technologie comme un remplacement du savoir-faire humain, plutôt que comme un outil pour l’amplifier. Pour le technicien qui maîtrise sa vieille machine depuis 20 ans, l’arrivée d’un robot ou d’une CNC dernier cri peut être perçue comme une menace directe : « Mon expertise ne vaudra plus rien ».

Cette peur est le terreau de la résistance au changement. Si la communication se limite à « voici la nouvelle machine, il faut vous former », vous court-circuitez des années d’expérience et de fierté professionnelle. La bonne approche est de transformer vos experts en piliers de la transition. Impliquez-les dès le processus de sélection de l’équipement. Valorisez leur connaissance intime des processus en leur demandant leur avis sur la manière dont la nouvelle technologie pourrait résoudre les problèmes qu’ils rencontrent au quotidien.

L’image ci-dessus illustre la situation idéale : le technicien d’expérience n’est pas mis à l’écart, il devient le mentor. Son rôle évolue de « celui qui opère » à « celui qui optimise et qui forme ». En le positionnant comme le référent de la nouvelle technologie, vous reconnaissez son statut, vous capitalisez sur son expérience et vous créez un climat de collaboration plutôt que de confrontation. C’est lui qui pourra le mieux adapter la machine à vos produits, anticiper les problèmes et transmettre les bonnes pratiques aux plus jeunes. Le coût de la formation est bien moindre que le coût du recrutement d’un nouveau technicien pour remplacer celui qui, se sentant dévalorisé, est parti chez le concurrent.

Comment réduire les rebuts de 15% grâce aux capteurs de vos nouvelles machines ?

L’un des bénéfices les plus rapides et tangibles de la modernisation est la réduction des rebuts. Chaque pièce jetée est une perte sèche de matière, de temps machine et d’énergie. Les équipements modernes, ou même les machines plus anciennes équipées de nouveaux capteurs, vous permettent de passer d’un contrôle qualité réactif (constater un défaut en fin de chaîne) à une maintenance prédictive et un contrôle de processus en temps réel. C’est ici que le fameux « ROI opérationnel » devient concret.

Le principe est simple : les capteurs collectent des données en continu (vibrations, température, pression, dimensions, etc.). Ces données, lorsqu’elles sont analysées, permettent de détecter des dérives avant qu’elles ne produisent une pièce non conforme. Par exemple, un capteur de vibrations sur un roulement peut signaler une usure anormale des jours avant la panne, évitant ainsi une production entière de pièces hors tolérances. De même, un système de vision peut contrôler 100% des pièces en temps réel, là où un contrôle manuel par échantillonnage en laisserait passer plusieurs.

L’impact sur la productivité est direct. Selon les premières évaluations du programme Offensive de Transformation Numérique (OTN) au Québec, les PME accompagnées ont constaté une augmentation de productivité de plus de 15 %. Cette augmentation est en grande partie due à la réduction des arrêts non planifiés et à l’amélioration de la qualité du premier coup. En générant et en analysant ces données, vous créez une boucle d’amélioration continue qui affine vos processus jour après jour.

Pour y parvenir, il ne suffit pas d’installer des capteurs. Il faut :

- Définir les paramètres critiques : Identifiez les variables qui ont le plus d’impact sur la qualité de votre produit (ex: température de moulage, vitesse de coupe).

- Installer les bons capteurs : Choisissez des capteurs adaptés pour mesurer ces paramètres spécifiques.

- Visualiser les données : Mettez en place des tableaux de bord simples pour que vos opérateurs puissent suivre ces indicateurs et réagir rapidement.

- Établir des seuils d’alerte : Programmez des alertes automatiques lorsque les données sortent de la plage de tolérance définie.

Pourquoi votre calcul de ROI est faux si vous oubliez les coûts de maintenance logicielle ?

Le calcul du retour sur investissement (ROI) d’un nouvel équipement semble simple en apparence : (Gains de productivité – Coût de la machine) / Coût de la machine. Malheureusement, ce calcul omet une partie de plus en plus importante de l’équation : les coûts immatériels, et en particulier ceux liés aux logiciels. Une machine moderne est un ordinateur puissant. Et comme tout ordinateur, son logiciel a besoin de mises à jour, de licences, et d’une maintenance pour rester performant et sécuritaire.

Ignorer ces coûts revient à sous-estimer le coût total de possession (TCO) de votre investissement. On parle ici de la « dette technique » logicielle. Un logiciel non mis à jour devient vulnérable aux cyberattaques, peut devenir incompatible avec d’autres systèmes de votre usine et finit par ne plus être supporté par le fabricant. Un calcul de ROI honnête doit donc inclure un budget annuel pour :

- Les frais de licence des logiciels de contrôle (CNC, automate, etc.).

- Les contrats de support et de maintenance logicielle auprès du fabricant.

- Les coûts liés aux mises à jour de sécurité et de fonctionnalités.

- Le temps de formation de vos équipes sur les nouvelles versions.

Cette prise de conscience est d’ailleurs en progression. Un sondage mené en 2024 auprès de 498 entreprises ayant bénéficié d’un accompagnement à la transformation numérique a montré que 92 % d’entre elles ont investi ou envisagent de le faire, avec une part significative prête à investir des sommes importantes. Cet investissement ne doit pas être que matériel. Budgétiser la maintenance logicielle dès le départ est un signe de maturité numérique qui vous évitera de mauvaises surprises et garantira la pérennité de votre investissement. En cas d’incident, un assureur pourrait considérer un logiciel non maintenu comme une négligence, avec des conséquences potentiellement graves.

Pourquoi numériser le désordre ne crée que du désordre numérique ?

L’un des mythes les plus tenaces de la transformation numérique est que la technologie va, par magie, organiser vos processus. La réalité est bien plus brutale : si votre processus papier est chaotique, votre processus numérique le sera aussi. Numériser le désordre ne fait que créer du désordre numérique, plus rapide et plus difficile à corriger. Avant de déployer un nouveau logiciel ERP ou de connecter vos machines, il est impératif de faire le ménage dans vos processus physiques et informationnels.

Le problème de fond est souvent un manque de vision claire. Une enquête de Sous-traitance industrielle Québec (STIQ) révélait qu’environ 50% des entreprises manufacturières n’avaient pas réalisé de planification stratégique récente, ce qui constitue un frein majeur, car les entrepreneurs ne savent pas par où commencer. Sans processus standardisés, chaque employé a sa propre méthode, les informations sont stockées dans différents fichiers Excel, et personne n’a une vision d’ensemble. Tenter d’automatiser ce chaos est une recette pour l’échec.

La solution ? S’inspirer d’une méthode éprouvée issue du Lean Manufacturing : le 5S. Appliquée au monde de l’information, elle devient un puissant outil de préparation à la numérisation :

- Seiri (Trier) : Éliminez les rapports inutiles, les fichiers en double, les données obsolètes AVANT de penser à les migrer.

- Seiton (Ranger) : Organisez vos flux d’information. Définissez où les bons de commande doivent être sauvegardés, qui valide les plans, comment les suivis de production sont partagés. Créez une structure logique.

- Seiso (Nettoyer) : Clarifiez vos processus. Documentez de manière simple et visuelle les étapes d’un processus clé. Qui fait quoi, quand et avec quelle information ?

- Seiketsu (Standardiser) : Une fois le processus nettoyé et rangé, faites-en la norme. C’est CE processus standardisé que vous pourrez ensuite numériser, pas les 15 variantes qui existaient avant.

- Shitsuke (Maintenir) : Mettez en place une gouvernance des données dès le premier jour de la numérisation pour éviter que le désordre ne revienne.

Cette démarche demande un effort initial, mais c’est un investissement qui paie au centuple. Un processus propre et standardisé est facile à numériser, à automatiser et à améliorer. Un processus chaotique numérisé ne fera que cristalliser vos problèmes actuels dans un nouveau système coûteux.

À retenir

- La modernisation la plus efficace commence par un audit des processus existants, pas par l’achat d’équipement. Identifiez vos goulots d’étranglement avant d’investir.

- L’humain est la clé de la transition. Impliquez vos techniciens expérimentés dès le début pour en faire des mentors et des ambassadeurs du changement.

- La transition peut être graduelle. Le rétrofit d’anciennes machines et l’ajout de capteurs via des passerelles IoT sont des stratégies puissantes pour moderniser sans paralyser la production.

Comment connecter vos vieilles machines au cloud sans les remplacer ?

L’idée de connecter vos équipements pour collecter des données en temps réel est au cœur de l’Industrie 4.0. Mais que faire de cette bonne vieille presse plieuse ou de cette soudeuse qui fonctionne parfaitement mais qui n’a aucune capacité de communication ? La réponse n’est pas toujours de la mettre au rebut. Il est tout à fait possible de transformer ces « boîtes noires » en sources de données précieuses sans les remplacer, grâce aux passerelles IoT (Internet of Things).

Une passerelle IoT est un petit boîtier intelligent qui fait le pont entre le monde physique de votre machine et le monde numérique du réseau ou du cloud. On peut y connecter des capteurs externes que l’on vient ajouter sur la machine existante : un compteur d’impulsions pour suivre le nombre de cycles, un capteur de courant pour savoir quand elle fonctionne, un capteur de température sur un moteur, etc. La passerelle collecte ces informations, les met en forme et les envoie à un système central où elles peuvent être analysées.

Cette approche est l’exemple parfait de la modernisation graduelle. Pour un coût très modeste, vous pouvez commencer à collecter des données critiques sur votre parc de machines existant. Cela vous permet de calculer un TRG de base, de suivre vos temps de production réels et de mettre en place une maintenance préventive simple. C’est une première étape concrète vers une usine connectée, qui génère des résultats visibles sans l’investissement et le risque d’un remplacement complet.

Les entreprises québécoises commencent à s’organiser pour cela. Selon le portrait 2023 des pratiques numériques manufacturières, 59 % d’entre elles ont au moins une ressource affectée au déploiement numérique. De plus, des programmes d’accompagnement, comme celui offert par Investissement Québec-CRIQ, donnent accès à des services technologiques pour aider les PME à franchir ce pas. Il existe des solutions et du soutien pour faire parler vos vieilles machines.

Pour mettre ces conseils en pratique, l’étape suivante consiste à choisir un seul processus de votre usine et à appliquer la checklist d’audit que nous avons détaillée. C’est le premier pas concret vers une modernisation maîtrisée et rentable.

Questions fréquentes sur la modernisation d’une PME manufacturière

Comment budgétiser la ‘dette technique’ logicielle?

Il faut prévoir un budget annuel pour les mises à jour et migrations, car un logiciel non maintenu crée une dette en failles de sécurité et incompatibilités qui peut coûter cher à long terme.

Quel est l’impact sur les assurances?

Un logiciel de contrôle non maintenu peut être considéré comme une négligence par les assureurs en cas d’accident industriel ou de cyberattaque, ce qui pourrait compromettre votre couverture.

Quels indicateurs mesurer en 2024?

Les indicateurs de performance en 2024 doivent être capables de mesurer les efforts de transformation numérique d’une entreprise et l’efficacité de son avancement, au-delà des simples métriques financières.