Passer ses week-ends à ajuster un planning Excel est une utilisation sous-optimale de votre expertise de planificateur.

- L’intelligence artificielle n’est pas magique, mais un outil statistique qui surpasse la logique déterministe d’Excel en gérant l’incertitude et en optimisant les contraintes en temps réel.

- Le succès de son intégration dépend moins de la technologie elle-même que de la qualité de vos données historiques et de la conscience des biais qu’elles peuvent contenir.

Recommandation : Commencez par un audit de données sur un périmètre de production limité pour construire une preuve de concept mesurable, en vous appuyant sur les programmes de soutien québécois.

Si vous êtes planificateur de production, l’image d’un fichier Excel tentaculaire, avec ses macros fragiles et ses cellules liées dans un équilibre précaire, vous est sans doute familière. Vous passez des heures, parfois des week-ends entiers, à ajuster manuellement des horaires pour répondre à une commande urgente, une panne machine ou une rupture de stock. Chaque modification provoque une cascade de calculs, et vous savez pertinemment que la solution trouvée est « suffisante », mais rarement optimale. On vous parle d’Industrie 4.0, d’usines intelligentes et d’intelligence artificielle comme d’une solution miracle.

Pourtant, l’approche commune qui consiste à voir l’IA comme une baguette magique qui remplacera Excel est une erreur fondamentale. C’est ignorer la nature même de ces deux outils. Excel est un calculateur déterministe puissant, mais statique. Il exécute les règles que vous lui donnez. L’IA, ou plus précisément le Machine Learning appliqué à la production, est un moteur d’optimisation stochastique. Sa force ne réside pas dans le calcul, mais dans sa capacité à apprendre des probabilités et à modéliser l’incertitude.

Et si la véritable clé n’était pas de remplacer un outil par un autre, mais de changer radicalement de paradigme ? Si l’objectif n’était plus de « faire le planning », mais « d’architecturer un système qui s’optimise en continu » ? Cet article n’est pas une ode à la technologie, mais un guide mathématique et libérateur. Nous allons déconstruire le fonctionnement de l’IA pour la planification, vous montrer comment préparer le terrain, évaluer les coûts et les pièges, et finalement, comment réussir ce virage pour transformer votre rôle : de celui qui subit les contraintes à celui qui conçoit la performance.

Pour naviguer cette transition complexe, cet article est structuré pour vous guider pas à pas, de la démystification des concepts à la mise en œuvre pratique dans le contexte manufacturier québécois. Le sommaire ci-dessous vous donnera un aperçu clair des étapes que nous allons franchir ensemble.

Sommaire : Dépasser Excel avec une approche IA pour la planification manufacturière

- Pourquoi le Machine Learning n’est pas de la magie mais des statistiques avancées ?

- Comment nettoyer vos bases de données historiques pour qu’elles soient lisibles par une IA ?

- IA pré-entraînée ou modèle maison : quel coût pour quelle précision ?

- L’erreur de biais historique qui fait que votre IA reproduit les mauvaises décisions du passé

- Quand laisser l’algorithme commander automatiquement vos matières premières ?

- Pourquoi l’analyse vibratoire détecte les problèmes 3 mois avant la casse ?

- Quand investir dans une banderoleuse automatique pour réduire les dommages de transport ?

- Comment réussir votre virage numérique sans créer une usine à gaz informatique ?

Pourquoi le Machine Learning n’est pas de la magie mais des statistiques avancées ?

L’aura mystérieuse qui entoure l’intelligence artificielle la fait souvent passer pour une technologie insaisissable. En réalité, le Machine Learning, le moteur de l’IA moderne, est une branche appliquée des statistiques et des probabilités. Votre fichier Excel fonctionne sur un modèle déterministe : si A et B se produisent, alors C arrivera. Vous définissez des règles fixes. Un algorithme de Machine Learning, lui, fonctionne sur un modèle stochastique : il analyse des milliers de scénarios passés pour déterminer que si A et B se produisent, il y a 85% de chances que C arrive, 10% que D arrive, et 5% qu’une panne survienne. Cette capacité à quantifier l’incertitude est ce qui le rend infiniment plus puissant pour la planification.

Plutôt que de suivre un chemin unique, l’IA explore un arbre de possibilités pour trouver la séquence d’opérations qui maximise vos objectifs (taux de service, marge, etc.) tout en minimisant les risques (retards, arrêts). C’est une différence fondamentale : vous passez d’une planification par contraintes à une planification par optimisation. Malgré ce potentiel, l’adoption reste timide. Une enquête récente révèle que seulement 12,7% des entreprises québécoises utilisent l’IA pour des fonctions liées à la production ou aux opérations, signe d’un grand potentiel encore inexploité.

Un exemple concret de ces « statistiques avancées » en action est la maintenance prédictive. Un manufacturier peut utiliser l’IA pour analyser les données de ses capteurs en temps réel. En combinant ces informations avec des algorithmes prédictifs, il est possible de détecter des anomalies qui préfigurent une panne, permettant de planifier la maintenance avant l’arrêt machine. L’objectif est de passer d’une production réactive à une stratégie plus fiable et proactive, basée sur des probabilités calculées et non sur des estimations humaines.

Comment nettoyer vos bases de données historiques pour qu’elles soient lisibles par une IA ?

Le principe le plus important en Machine Learning est « Garbage In, Garbage Out ». Un algorithme, aussi sophistiqué soit-il, ne produira que des prédictions médiocres s’il est nourri de données de mauvaise qualité. Vos historiques de production, bons de commande, et registres de maintenance sont une mine d’or, mais ils sont souvent bruts, inconsistants et pleins « d’erreurs humaines ». La première étape, et la plus critique, n’est donc pas de choisir un logiciel, mais de préparer vos données. Ce processus de nettoyage et de standardisation est ce qui transformera vos archives en un carburant fiable pour l’IA.

Cette transformation implique de passer d’une multitude de formats hétérogènes (feuilles Excel, bases de données ERP, notes manuscrites) à un référentiel unique et cohérent. C’est un travail méticuleux mais indispensable pour que l’algorithme puisse identifier des schémas pertinents. Ce n’est pas juste un défi technique, mais aussi organisationnel. Selon Statistique Canada, près de 40,1% des entreprises ont dû développer de nouveaux flux de travail ou processus pour intégrer l’IA, principalement à cause de cette exigence de qualité des données.

Le schéma ci-dessus illustre symboliquement cette transition : des circuits bruts et désorganisés (vos données historiques) sont transformés en flux d’informations lumineux et structurés, prêts à être analysés. Sans cette étape, votre projet d’IA est voué à l’échec.

Votre plan d’action pour des données prêtes pour l’IA

- Anonymisation : Assurez-vous que toutes les données personnelles (noms d’employés, identifiants) sont retirées ou pseudonymisées pour respecter les exigences légales québécoises.

- Standardisation : Unifiez les formats de données entre vos différents systèmes (ERP, MES, carnets de commandes). Par exemple, assurez-vous que les dates, unités de mesure et codes produits sont identiques partout.

- Correction : Identifiez et traitez les valeurs aberrantes ou manquantes. Une commande de 1 million d’unités alors que la moyenne est de 100 est probablement une erreur de saisie qui doit être corrigée, pas ignorée.

- Consolidation : Rassemblez toutes les sources de données pertinentes (production, ventes, maintenance, qualité) dans un entrepôt de données unique (data warehouse) pour offrir une vue à 360 degrés à l’algorithme.

- Documentation : Créez des métadonnées claires expliquant l’origine, la signification et le contexte de chaque champ de données. Cela facilitera grandement l’interprétation par les data scientists et les algorithmes.

IA pré-entraînée ou modèle maison : quel coût pour quelle précision ?

Une fois vos données prêtes, une question stratégique se pose : faut-il opter pour une solution d’IA « sur étagère » (pré-entraînée par un fournisseur) ou investir dans le développement d’un modèle « maison », entièrement personnalisé ? Il n’y a pas de bonne ou de mauvaise réponse, seulement un compromis mathématique entre coût, temps, et précision. Une solution pré-entraînée offre un déploiement rapide et un coût initial plus faible, mais sa personnalisation est limitée. Un modèle maison offre une précision et une adaptation parfaites à vos processus uniques, mais exige un investissement significatif en temps et en expertise.

Le Conseil du patronat du Québec (CPQ) a analysé les différentes approches d’adoption de l’IA par les entreprises locales. Le tableau suivant synthétise les ordres de grandeur pour vous aider à positionner votre projet, en gardant en tête que les modèles maison sont souvent éligibles à d’importants crédits d’impôt pour la recherche scientifique et le développement expérimental (RS&DE) au Québec.

| Critère | Solution pré-entraînée | Modèle maison |

|---|---|---|

| Coût initial | 10 000 – 50 000 $/an | 200 000 – 500 000 $ |

| Temps de déploiement | 1-3 mois | 6-18 mois |

| Personnalisation | Limitée aux paramètres fournis | Complète selon les besoins |

| Expertise requise | Formation de base | Équipe de data scientists |

| Crédits RS&DE applicables | Non | Jusqu’à 30% de réduction |

Ce choix est d’autant plus critique que de nombreuses entreprises naviguent encore à vue. Une étude du CPQ révèle une réalité surprenante, qui souligne le besoin d’une stratégie claire avant d’investir :

Les données démontrent qu’une portion importante d’entreprises est encore dans une phase exploratoire et utilise l’IA à tâtons. En 2023, 34% des entreprises québécoises ayant adopté l’IA n’étaient pas au courant des types d’usage spécifique qu’elles en font.

– Conseil du patronat du Québec, Étude sur l’impact de l’IA sur les entreprises

La décision ne doit donc pas être purement technologique, mais basée sur une analyse de rentabilité qui prend en compte le niveau de complexité de votre production, vos ressources internes et votre ambition stratégique.

L’erreur de biais historique qui fait que votre IA reproduit les mauvaises décisions du passé

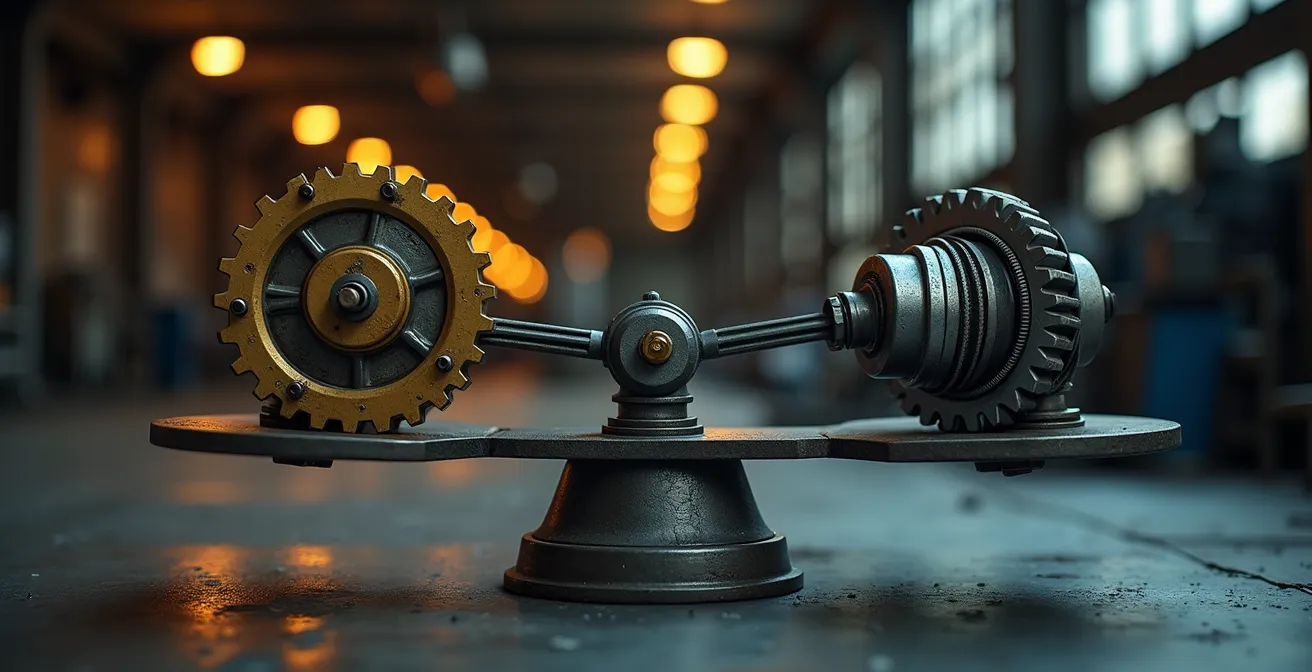

L’un des pièges les plus subtils et dangereux de l’IA est le biais de confirmation historique. L’algorithme apprend des données que vous lui fournissez. Si, dans le passé, vos planificateurs ont systématiquement favorisé les commandes d’un grand client au détriment de la marge ou en retardant d’autres clients, l’IA apprendra cette « règle » comme étant la norme. Elle optimisera la production pour continuer à reproduire ces décisions, même si elles étaient sous-optimales ou dictées par des habitudes plutôt que par une stratégie. L’IA, dans ce cas, ne fait qu’automatiser vos mauvaises habitudes à grande échelle.

Cette image d’une balance déséquilibrée entre les méthodes anciennes et les décisions modernes symbolise parfaitement le risque : sans intervention humaine, l’IA peut simplement faire pencher la balance du côté des erreurs passées. C’est ici que le rôle du planificateur est irremplaçable. Votre expertise métier est cruciale pour valider les recommandations de l’algorithme, identifier les suggestions qui semblent « logiques » mais qui sont basées sur un biais, et réorienter le modèle. L’IA est un assistant surpuissant, pas un oracle infaillible. Le but est de transformer les tâches, pas de les éliminer sans discernement. D’ailleurs, une enquête de l’ISQ a révélé que 37,7% des entreprises québécoises constatent une réduction modérée à large des tâches suite à l’adoption de l’IA, ce qui indique une réorganisation du travail plutôt qu’une suppression.

Le véritable gain de productivité ne vient pas de la simple automatisation, mais de la collaboration homme-machine. L’IA se charge des millions de calculs combinatoires pour proposer des scénarios optimaux, et l’humain utilise son jugement et sa connaissance du contexte (une négociation en cours, une nouvelle stratégie commerciale) pour choisir le meilleur scénario et corriger les biais que la machine ne peut pas voir. C’est l’essence même de l’augmentation du planificateur.

Quand laisser l’algorithme commander automatiquement vos matières premières ?

L’une des applications les plus prometteuses de l’IA en planification est l’automatisation de la chaîne d’approvisionnement. Cependant, l’idée de laisser un algorithme passer des commandes de plusieurs milliers de dollars peut être intimidante. La clé du succès réside dans une approche progressive, en définissant des niveaux d’autonomie clairs et contrôlés. Confier les rênes à l’IA ne se fait pas du jour au lendemain; c’est un processus graduel où la confiance se construit sur la base de résultats mesurables.

Le but n’est pas de retirer l’humain de la boucle, mais de le positionner là où sa valeur ajoutée est maximale : la gestion des exceptions, la négociation avec les fournisseurs et la stratégie long terme. L’IA excelle à gérer les tâches transactionnelles répétitives avec une précision surhumaine. Voici une feuille de route logique pour déléguer progressivement la commande des matières premières :

- Niveau 1 – Mode Suggestion : L’IA analyse les prévisions de vente et les niveaux de stock pour proposer des recommandations d’achat. Le planificateur humain valide, modifie ou rejette chaque suggestion. C’est une phase d’apprentissage pour l’humain et la machine.

- Niveau 2 – Autonomie Limitée : Vous autorisez les commandes automatiques pour les articles à faible risque (par exemple, items standards de moins de 1000 $) provenant de fournisseurs ayant un historique de fiabilité prouvé (par exemple, taux de service > 98%).

- Niveau 3 – Validation en un Clic : L’IA prépare des lots de commandes complexes (multi-fournisseurs, articles critiques) et les présente au planificateur pour une approbation globale en un seul clic, après avoir vérifié les points clés.

- Niveau 4 – Autonome avec Alertes : Le système gère la majorité des commandes de manière autonome. Le planificateur n’est notifié que pour les exceptions : un nouveau fournisseur, une commande dépassant un certain seuil monétaire, ou une prévision de rupture de stock malgré la commande.

- Niveau 5 – Optimisation Continue : À ce stade, l’IA gère l’ensemble du processus d’approvisionnement, apprend des résultats de ses propres décisions (par exemple, un fournisseur livre plus vite que prévu) et ajuste ses paramètres futurs pour s’améliorer constamment.

Ce cheminement permet une transition en douceur, où l’humain passe d’un rôle d’exécutant à un rôle de superviseur stratégique. Comme le résume un fournisseur de solutions APS, lorsque les humains utilisent l’IA, ils n’arrêtent pas de penser, mais ils commencent enfin à penser stratégiquement.

Pourquoi l’analyse vibratoire détecte les problèmes 3 mois avant la casse ?

La maintenance prédictive est l’une des applications les plus spectaculaires de l’IA en milieu industriel, et l’analyse vibratoire en est un exemple parfait. Le principe mathématique est simple : toute machine en rotation (moteur, broche, roulement) possède une « signature vibratoire » unique lorsqu’elle fonctionne normalement. À mesure qu’une pièce s’use, cette signature change de manière infime, bien avant qu’un bruit, une surchauffe ou une baisse de performance ne soit perceptible par un humain. Un algorithme de Machine Learning, entraîné sur des milliers d’heures de fonctionnement, peut détecter ces micro-variations et les corréler avec des pannes futures spécifiques.

C’est la différence entre un diagnostic et un pronostic. Un humain peut diagnostiquer une machine qui fait un bruit anormal. L’IA peut pronostiquer qu’une machine, aujourd’hui silencieuse, a 95% de chances de tomber en panne dans 3 mois en se basant sur une déviation de 0,01% de sa fréquence vibratoire. Cela permet de planifier la maintenance pendant un arrêt programmé, de commander la pièce à l’avance et d’éviter des temps d’arrêt coûteux et imprévus. Cependant, pour rester compétitives, les entreprises québécoises doivent accélérer le pas. Des données récentes révèlent un retard dans l’adoption québécoise, avec une progression de l’usage de l’IA de +3,3 % au Québec contre +7,8 % en Ontario.

Étude de cas : L’élimination des copeaux par IA chez DMG MORI

Un exemple concret de cette intelligence prédictive est la solution « AI Chip Removal » de DMG MORI. L’accumulation de copeaux métalliques est une cause fréquente d’arrêt et de dysfonctionnement dans l’usinage. Le système utilise deux caméras pour surveiller la production de copeaux en temps réel. Une IA analyse les images, apprend les conditions qui mènent à une accumulation dangereuse et détermine la méthode de nettoyage optimale en ajustant automatiquement l’orientation des buses de refroidissement. L’IA n’attend pas le problème ; elle l’anticipe et le prévient, assurant une production continue et de meilleure qualité.

Cette approche, qui combine capteurs et intelligence algorithmique, transforme la maintenance d’un centre de coût réactif en un levier de productivité proactif.

Quand investir dans une banderoleuse automatique pour réduire les dommages de transport ?

L’optimisation par l’IA ne s’arrête pas à la porte de l’atelier de production. Une planification parfaite peut être ruinée par une étape logistique défaillante. La chaîne de valeur ne vaut que par son maillon le plus faible, et l’emballage en est souvent un. Une banderoleuse (ou filmeuse) automatique, bien que semblant être un investissement purement mécanique, devient un maillon stratégique lorsqu’elle est connectée à une logique d’optimisation globale. L’IA peut aider à déterminer non seulement le moment de l’investissement, mais aussi l’optimisation de son usage.

L’enjeu n’est pas simplement d’emballer plus vite, mais d’emballer mieux. Un algorithme peut analyser les données sur les dommages de transport et les corréler avec le type de produit, la destination, le transporteur et même… le nombre de tours de film plastique appliqués. Il peut ainsi recommander des paramètres d’emballage optimaux pour chaque palette, réduisant à la fois les dommages (coûts de non-qualité) et la consommation de film (coûts matières et impact environnemental). L’investissement dans l’automatisation de l’emballage devient alors une décision basée sur des données, visant à sécuriser les gains de productivité obtenus en amont.

Pourtant, l’adoption de l’IA dans ces fonctions de support reste encore faible. Un rapport de Sikich Industry Pulse sur l’industrie manufacturière indique que « seulement 7% des dirigeants interrogés ont déjà pourvu des postes vacants avec la technologie de l’IA ou cherchent activement à le faire ». Néanmoins, l’intérêt est palpable, puisque « près d’un quart des fabricants (24%) souhaitent utiliser l’IA pour compléter leur main-d’œuvre ». Cela montre une reconnaissance croissante que l’IA peut renforcer des maillons de la chaîne souvent négligés, comme l’emballage et l’expédition.

À retenir

- L’IA n’est pas une boîte noire magique, mais un outil statistique qui quantifie l’incertitude, là où Excel reste statique et déterministe.

- Le succès d’un projet d’IA en production dépend à 80% de la qualité et de la préparation des données historiques. C’est l’étape non négociable.

- L’IA « augmente » le rôle du planificateur en le libérant des calculs pour le concentrer sur la stratégie, mais cela exige une vigilance constante face aux biais historiques que la machine peut reproduire.

Comment réussir votre virage numérique sans créer une usine à gaz informatique ?

L’idée de se lancer dans un projet d’IA peut sembler vertigineuse, avec le risque de créer un système complexe, coûteux et finalement peu utilisé. La clé pour éviter « l’usine à gaz » est une approche progressive, pragmatique et ancrée dans votre réalité opérationnelle. Il faut résister à la tentation du « big bang » technologique et préférer une série de petites victoires mesurables. Un rapport du MIT a d’ailleurs mis en lumière une statistique alarmante : jusqu’à 95% des projets pilotes d’IA générative n’atteignent jamais la production, souvent par manque d’une feuille de route claire et d’un alignement avec les besoins réels du terrain.

Heureusement, l’écosystème québécois offre un cadre structuré et subventionné pour accompagner les PME manufacturières dans cette transition. Plutôt que de réinventer la roue, appuyez-vous sur les ressources existantes pour un déploiement maîtrisé :

- Phase 1 : Audit Numérique 4.0 : Profitez des programmes d’Investissement Québec ou du Ministère de l’Économie et de l’Innovation (MEI) pour financer un diagnostic complet de votre maturité numérique.

- Phase 2 : Projet Pilote Ciblé : Identifiez un problème précis sur une seule ligne de production et collaborez avec un Centre collégial de transfert de technologie (CCTT) local pour développer une preuve de concept à coût maîtrisé.

- Phase 3 : Formation des Équipes : Utilisez les subventions d’Emploi-Québec pour former vos employés actuels. L’objectif est de les faire monter en compétence pour qu’ils deviennent des acteurs du changement, et non des spectateurs craintifs.

- Phase 4 : Preuve de Concept Avancée : Pour des développements plus poussés, faites appel à des stagiaires via le programme Mitacs, qui cofinance des projets de recherche appliquée entre universités et entreprises.

- Phase 5 : Déploiement en Mode « Augmentation » : Intégrez l’outil d’IA comme un assistant pour vos équipes, et non comme un remplaçant. Cette approche favorise l’adoption et permet d’affiner l’outil grâce aux retours du terrain.

Cette approche itérative et collaborative est le meilleur antidote contre l’échec. Elle assure que chaque dollar investi génère une valeur tangible et que la technologie reste au service de l’humain. Le but ultime est de créer une synergie, où l’expertise de vos opérateurs et planificateurs est amplifiée par la puissance de calcul de l’IA, menant à une usine véritablement intelligente.

L’étape suivante n’est pas de tout remplacer, mais de lancer un projet pilote ciblé. Identifiez le goulot d’étranglement le plus coûteux de votre production et utilisez-le comme terrain d’expérimentation pour votre première initiative d’IA, en vous appuyant sur l’écosystème de soutien québécois.