L’intégration réussie de l’hydrogène vert dans l’industrie québécoise n’est pas un défi technologique, mais un arbitrage économique et opérationnel complexe.

- Le succès dépend moins de l’adoption de la technologie que du dimensionnement optimal de l’électrolyseur en fonction des tarifs d’Hydro-Québec.

- Le choix stratégique entre produire son propre hydrogène ou l’acheter via des hubs comme Bécancour conditionne la structure de coûts à long terme.

- La valorisation de la chaleur fatale de l’électrolyseur est un levier de rentabilité souvent sous-estimé, capable de réduire les coûts énergétiques globaux.

Recommandation : Avant tout investissement, une analyse fine de votre profil de consommation horaire et des cadres réglementaires québécois (RBQ, SPEDE) est non négociable pour garantir la viabilité du projet.

Pour tout directeur stratégique de l’industrie lourde au Québec, la pression pour décarboner les opérations d’ici 2030 est palpable. L’acier, la chimie, le transport lourd : tous les secteurs à haute intensité énergétique sont au pied du mur. Dans ce contexte, l’hydrogène vert, produit grâce à notre hydroélectricité abondante et propre, est présenté comme la solution miracle, le vecteur énergétique qui résoudra tous nos problèmes. Les annonces gouvernementales et les projets pilotes se multiplient, créant un élan indéniable.

Cependant, le passage du concept à une réalité opérationnelle rentable est semé d’embûches techniques et économiques. Le discours ambiant se concentre sur le « pourquoi », mais élude souvent le « comment ». La véritable question pour votre entreprise n’est pas tant de savoir s’il faut considérer l’hydrogène, mais plutôt de déterminer comment l’intégrer sans sacrifier votre compétitivité, comment naviguer entre les options de production, de stockage, et les alternatives comme l’électrification directe ou la biomasse. Une décision stratégique sur l’hydrogène ne peut être prise à la légère ; elle engage des capitaux importants et redéfinit votre infrastructure pour des décennies.

Cet article se veut un guide pragmatique, loin de l’engouement médiatique. En tant que consultant en nouvelles énergies, mon objectif est de vous fournir les clés pour opérer les bons arbitrages. Nous n’allons pas seulement survoler les technologies, mais plonger au cœur des décisions critiques : le dimensionnement de l’électrolyseur, les modèles économiques, la gestion de la sécurité et la valorisation des coproduits. C’est en maîtrisant ces détails que votre projet d’hydrogène vert passera du statut de centre de coût à celui d’avantage concurrentiel durable.

Pour naviguer dans la complexité de cette transition énergétique, cet article est structuré pour aborder, point par point, les questions stratégiques que vous devez vous poser. Vous y trouverez des analyses comparatives, des considérations réglementaires propres au Québec et des pistes pour construire un modèle économique viable.

Sommaire : Votre feuille de route pour l’intégration de l’hydrogène industriel

- Pourquoi l’hydrogène est-il la seule option pour vos procédés à haute température ?

- Comment stocker l’hydrogène sur site sans créer une zone de danger majeur ?

- Produire votre hydrogène ou l’acheter : quel modèle économique pour votre usine ?

- L’erreur de dimensionnement d’électrolyseur qui rend votre projet non rentable

- Quand valoriser la chaleur fatale de votre électrolyseur pour chauffer l’usine ?

- Comment remplacer vos brûleurs au gaz par des technologies électriques ou biomasse ?

- Panneaux solaires ou réseau Hydro : est-ce rentable de produire votre propre électricité au Québec ?

- Comment remplacer vos chaudières à vapeur au gaz par des thermopompes industrielles ?

Pourquoi l’hydrogène est-il la seule option pour vos procédés à haute température ?

Dans la course à la décarbonation, toutes les options ne sont pas équivalentes. L’électrification directe, souvent présentée comme la solution la plus simple, atteint rapidement ses limites physiques. Pour les procédés industriels nécessitant des températures supérieures à 800 °C, comme dans la sidérurgie pour la réduction du minerai de fer ou dans certaines synthèses chimiques, les technologies de chauffage par résistance ou induction deviennent techniquement complexes et énergétiquement inefficientes. C’est dans cette niche précise que l’hydrogène vert devient non plus une option, mais une nécessité stratégique.

La combustion de l’hydrogène permet d’atteindre les très hautes températures requises avec une flamme propre, ne libérant que de la vapeur d’eau. Il agit comme un substitut direct au gaz naturel, permettant de conserver une grande partie des infrastructures de brûleurs existantes, moyennant des adaptations. L’enjeu devient alors purement économique. Au Québec, le contexte est unique : bien que la production soit encore coûteuse, le coût de l’hydrogène vert se situe entre 5 et 8 dollars le kilo, un tarif compétitif à l’échelle nord-américaine grâce à l’accès privilégié à l’hydroélectricité. Ce coût reste supérieur à celui du gaz naturel, mais l’écart se réduit avec la montée du prix du carbone (SPEDE).

L’arbitrage n’est donc pas technologique mais économique. L’hydrogène est la solution de choix pour les applications où aucune autre technologie électrique ne peut fournir la chaleur intense nécessaire. Pour les besoins à plus basse température, d’autres solutions, comme nous le verrons, peuvent s’avérer plus rentables. La première étape de votre stratégie consiste donc à cartographier précisément les besoins en température de chaque procédé de votre usine pour identifier les applications où l’hydrogène est incontournable.

Plan d’action : Votre matrice de décision hydrogène vs alternatives

- Évaluer la température requise pour votre procédé : un besoin supérieur à 800°C place l’hydrogène en position de favori.

- Calculer le coût total d’opération : intégrez les tarifs d’Hydro-Québec (L, M ou LG), les rabais potentiels et l’impact du prix du carbone sur vos coûts actuels.

- Analyser la disponibilité locale des alternatives : la biomasse est-elle viable dans votre région (ex: Abitibi) ? L’électrification est-elle possible sans surcharger le poste de distribution ?

- Comparer les besoins en mise à niveau des infrastructures : un renforcement du réseau électrique est-il plus ou moins coûteux qu’un système de stockage d’hydrogène ?

- Projeter l’évolution réglementaire : anticipez les obligations de décarbonation post-2030 pour évaluer la rentabilité à long terme de l’investissement.

Comment stocker l’hydrogène sur site sans créer une zone de danger majeur ?

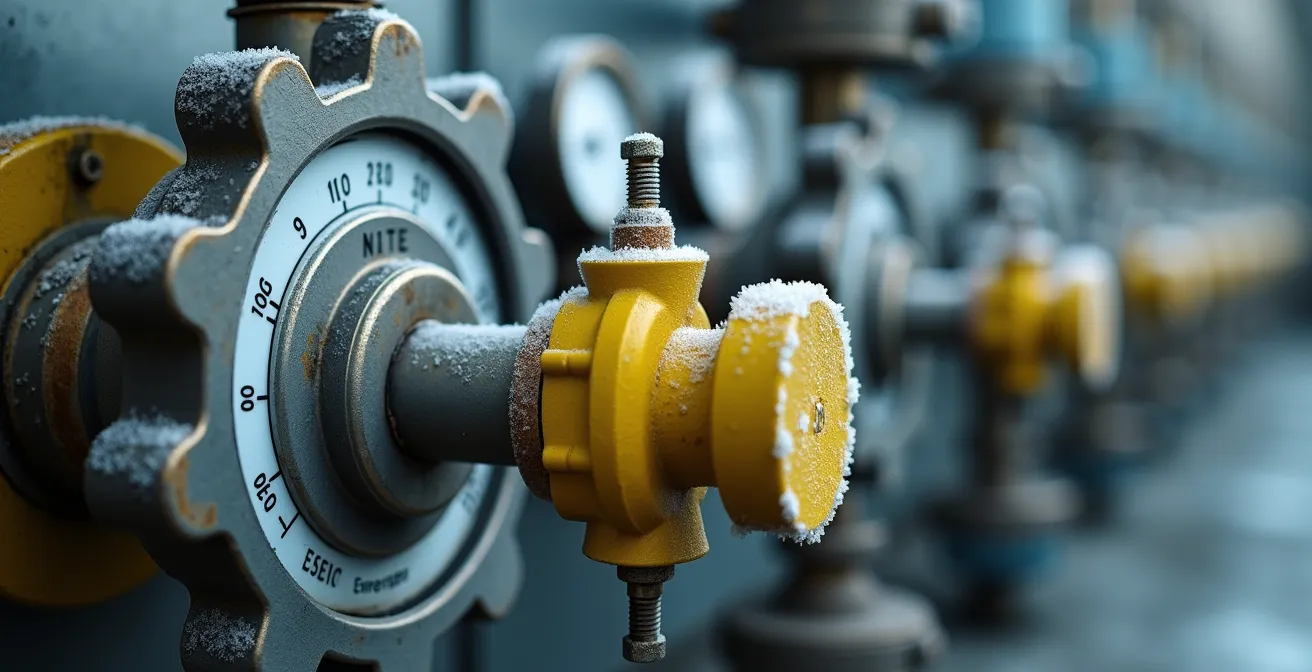

L’intégration de l’hydrogène soulève une préoccupation majeure : la sécurité. La molécule d’hydrogène (H2) est la plus petite de l’univers, ce qui la rend extrêmement volatile et sujette aux fuites. Sa large plage d’inflammabilité et sa faible énergie d’ignition exigent des protocoles de sécurité draconiens, bien au-delà de ceux requis pour le gaz naturel. Le stockage sur site n’est pas une simple question de réservoirs ; il s’agit de concevoir une zone de danger contrôlée, en parfaite conformité avec une réglementation en pleine évolution.

Au Québec, la responsabilité incombe à la Régie du bâtiment du Québec (RBQ). L’enjeu est de taille : il faut garantir la sécurité des travailleurs et des installations sans pour autant créer des contraintes réglementaires qui rendraient les projets économiquement non viables. Pour cela, la RBQ travaille à intégrer le Code canadien d’installation de l’hydrogène (CCIH) dans la réglementation provinciale. Ce code définit des exigences strictes pour les installations industrielles, notamment :

- Les distances de sécurité : des périmètres clairs doivent être établis entre les unités de stockage, les limites de propriété, les bâtiments et les sources d’ignition.

- La ventilation : une ventilation adéquate, souvent mécanique et à sécurité intégrée, est obligatoire pour prévenir toute accumulation de gaz en cas de fuite.

- Les systèmes de détection : des détecteurs de flamme et de gaz H2, couplés à des systèmes d’arrêt d’urgence, sont indispensables.

Compte tenu des risques élevés, la RBQ insiste sur le fait que seules des entreprises hautement qualifiées et certifiées peuvent concevoir et installer ces systèmes. Pour un directeur stratégique, cela signifie que le choix du partenaire d’ingénierie est aussi crucial que le choix de la technologie de stockage elle-même (gaz comprimé ou liquide cryogénique).

L’illustration ci-dessus montre la complexité d’une telle installation, où chaque valve, chaque capteur et chaque matériau est choisi pour sa résistance et sa fiabilité. La conformité n’est pas une option, c’est la condition sine qua non de la viabilité et de l’acceptabilité sociale de votre projet.

Produire votre hydrogène ou l’acheter : quel modèle économique pour votre usine ?

Une fois la pertinence de l’hydrogène établie, la décision la plus structurante pour votre modèle d’affaires se présente : devez-vous investir dans votre propre unité de production (électrolyseur) ou vous approvisionner auprès d’un producteur externe ? Cet arbitrage entre « Make or Buy » dépend directement de votre volume de consommation, de votre profil de demande et de votre tolérance au risque opérationnel. Il n’y a pas de bonne réponse universelle, seulement une solution optimale pour votre contexte spécifique.

L’option « Acheter » devient de plus en plus crédible au Québec. Avec des projets d’envergure, le Québec dispose déjà de l’infrastructure de production d’hydrogène vert la plus importante au Canada, notamment grâce à l’usine d’Air Liquide à Bécancour qui produit 8,5 tonnes par jour, et aux 88 MW prévus à Varennes. S’approvisionner auprès de ces hubs industriels permet de transformer un investissement lourd (CAPEX) en une dépense opérationnelle (OPEX). Cela élimine la complexité de gérer un électrolyseur et garantit un approvisionnement stable, bien que cela crée une dépendance logistique (transport par camion) et vous prive de la possibilité de valoriser les coproduits comme l’oxygène.

L’option « Produire » offre une autonomie complète et un meilleur contrôle des coûts à long terme, surtout si votre consommation est élevée et constante. L’accès aux tarifs industriels d’Hydro-Québec, comme le Tarif L à 3,28 ¢/kWh, avec des rabais potentiels, rend la production sur site particulièrement attractive. Cependant, cela implique un investissement initial significatif et la nécessité de développer une expertise interne pour l’opération et la maintenance de l’électrolyseur.

La décision repose sur une analyse financière détaillée. Le tableau suivant synthétise les principaux critères à considérer pour un arbitrage éclairé entre les deux modèles.

| Critères | Production sur site | Achat hub Bécancour |

|---|---|---|

| Coût d’investissement initial | Élevé (ex: 5,2 M$ pour un électrolyseur de 8 t/jour) | Faible (infrastructure de réception uniquement) |

| Tarif électrique applicable | Tarif L (3,28¢/kWh) avec rabais jusqu’à 20% | Non applicable |

| Coût opérationnel | Environ 55 kWh par kg de H2 produit | Prix du marché (5-8 $/kg livré) |

| Autonomie et contrôle | Production 24/7 contrôlée en interne | Dépendance à la logistique et au fournisseur |

| Valorisation des coproduits | Vente d’oxygène et récupération de chaleur possibles | Aucune |

L’erreur de dimensionnement d’électrolyseur qui rend votre projet non rentable

Si vous optez pour la production sur site, la rentabilité de votre projet repose sur une seule décision technique : le dimensionnement de votre électrolyseur. L’erreur la plus commune, et la plus coûteuse, est de dimensionner l’unité pour répondre à votre pic de consommation. Cette approche, logique en apparence, conduit à un surinvestissement massif dans un équipement qui tournera à faible capacité la majorité du temps, anéantissant ainsi votre retour sur investissement.

La stratégie optimale est contre-intuitive : il faut dimensionner l’électrolyseur non pas pour la demande de pointe, mais pour 70 à 80 % de votre demande moyenne. La clé du succès réside dans le découplage de la production et de la consommation grâce à un stockage tampon. En produisant de l’hydrogène de manière constante, y compris durant les heures creuses où l’électricité est moins sollicitée, vous maximisez le taux d’utilisation de votre équipement. Ce stockage tampon, dimensionné pour couvrir 48 à 72 heures de consommation, vous permettra ensuite de répondre aux pics de demande sans avoir à surdimensionner l’électrolyseur lui-même.

Cette approche requiert une analyse fine de votre profil de consommation horaire sur une année complète. C’est ce travail de modélisation qui permet de définir la taille idéale de l’électrolyseur et du stockage. Un autre paramètre crucial est le « turndown ratio » de l’électrolyseur, c’est-à-dire sa capacité à fonctionner efficacement à charge partielle. Un bon équipement doit pouvoir opérer de manière flexible sur une plage de 20 % à 100 % de sa capacité nominale pour s’adapter à vos fluctuations de production sans perte de rendement majeure.

La planification d’une infrastructure modulaire, comme le suggère l’image ci-dessus, est également une approche prudente. Commencer avec une capacité répondant aux besoins actuels tout en prévoyant l’espace et les connexions pour des modules additionnels permet d’aligner les investissements futurs avec la baisse anticipée des coûts des électrolyseurs et l’augmentation de votre demande.

Checklist : Votre guide de dimensionnement optimal d’électrolyseur

- Analyser votre profil de consommation horaire sur 12 mois pour identifier les creux et les pics réels.

- Dimensionner l’électrolyseur pour 70-80% de votre demande moyenne, et non pour la demande de pointe.

- Prévoir un stockage tampon équivalent à 48-72 heures de production pour lisser la demande.

- Calculer le turndown ratio optimal (une plage de 20-100% est recommandée) pour s’adapter à vos fluctuations.

- Planifier une infrastructure permettant une expansion modulaire alignée sur la baisse des coûts post-2025.

Quand valoriser la chaleur fatale de votre électrolyseur pour chauffer l’usine ?

Un projet d’hydrogène vert ne doit pas être vu comme une simple substitution de combustible, mais comme une intégration systémique. L’un des leviers de rentabilité les plus puissants et pourtant souvent négligés est la valorisation de la chaleur fatale. Un électrolyseur, par nature, n’est pas efficace à 100 %. Une part significative de l’énergie électrique est convertie en chaleur. Plutôt que de la dissiper, cette chaleur peut être récupérée et réutilisée, améliorant drastiquement le bilan économique global. En effet, une récupération optimale de cette chaleur peut réduire les coûts énergétiques totaux du projet de près de 20%.

La question n’est donc pas « si » mais « quand » et « comment » valoriser cette chaleur. Les électrolyseurs à membrane échangeuse de protons (PEM), les plus courants pour les nouvelles installations, génèrent une chaleur fatale à une température de 60 à 80 °C. Cette température est trop basse pour des procédés industriels à haute température, mais elle est idéale pour des applications à basse et moyenne température, telles que :

- Le préchauffage de l’eau d’alimentation des chaudières.

- Le chauffage des locaux administratifs et des ateliers durant les longs hivers québécois.

- Le préchauffage de certains fluides de procédé.

L’opportunité est particulièrement pertinente au Québec. Comme le souligne une analyse de Transition Énergétique Québec, des programmes de subvention comme ÉcoPerformance et le Fonds Écoleader peuvent financer une partie de l’investissement dans les échangeurs thermiques et les boucles de récupération. Certains projets européens vont même plus loin, en vendant cette chaleur à des réseaux de chauffage municipaux ou à des serres avoisinantes. Ce modèle est parfaitement transposable dans les parcs industriels québécois, transformant un déchet thermique en une nouvelle source de revenus.

L’intégration de la récupération de chaleur doit être pensée dès la phase de conception du projet. L’emplacement de l’électrolyseur par rapport aux points de consommation de chaleur est crucial pour minimiser les pertes en ligne. Envisager votre électrolyseur non seulement comme un producteur d’hydrogène, mais aussi comme une chaudière d’appoint à basse température, change radicalement la perspective économique.

Comment remplacer vos brûleurs au gaz par des technologies électriques ou biomasse ?

L’hydrogène vert, malgré son potentiel, n’est pas une panacée. Pour de nombreuses applications industrielles à basse et moyenne température, se lancer dans un projet hydrogène complexe et coûteux serait une erreur stratégique. D’autres voies de décarbonation, plus matures et souvent plus rentables, doivent être sérieusement considérées. L’électrification directe et la biomasse sont les deux alternatives principales au Québec, chacune avec ses avantages et ses contraintes géographiques.

L’électrification directe consiste à remplacer les brûleurs à gaz par des technologies électriques comme les fours à résistance, à induction ou à infrarouge. C’est la solution la plus efficace énergétiquement, car elle évite les pertes liées à la conversion en hydrogène. Son principal obstacle est la capacité du réseau électrique. Une conversion massive peut nécessiter une mise à niveau coûteuse de votre entrée électrique et du poste de transformation d’Hydro-Québec, un investissement qui peut parfois dépasser le million de dollars. Elle est donc plus pertinente pour les usines situées à proximité de postes robustes, principalement dans les grands centres urbains.

La biomasse, quant à elle, représente une excellente option dans les régions forestières du Québec comme l’Abitibi-Témiscamingue ou la Côte-Nord. Utiliser des résidus de bois ou d’autres matières organiques pour alimenter des chaudières est une solution éprouvée. Son principal défi est la logistique d’approvisionnement et la volatilité des prix de la matière première. Elle nécessite également un espace de stockage important pour la biomasse elle-même.

Le tableau suivant met en perspective ces trois options pour une PME industrielle québécoise, en soulignant que l’hydrogène présente le CAPEX et la complexité d’intégration les plus élevés.

| Critère | Hydrogène | Électrique direct | Biomasse |

|---|---|---|---|

| CAPEX initial | Très élevé | Moyen à élevé | Moyen |

| OPEX (coût énergie) | Coût de l’H2 (5-8 $/kg) | Tarif L Hydro-Québec (3,28¢/kWh) | Variable selon région et approvisionnement |

| Complexité d’intégration | Élevée (sécurité, stockage) | Moyenne (mise à niveau électrique) | Faible à moyenne (logistique) |

| Empreinte au sol | Importante (stockage, électrolyseur) | Minimale | Importante (stockage biomasse) |

| Main-d’œuvre requise | Spécialisée | Standard | Standard |

Panneaux solaires ou réseau Hydro : est-ce rentable de produire votre propre électricité au Québec ?

L’idée de produire son propre hydrogène vert avec sa propre électricité verte est séduisante. Elle évoque une indépendance énergétique totale. Cependant, dans le contexte québécois, cette vision se heurte à une dure réalité physique et économique. Tenter d’alimenter un électrolyseur industriel, qui nécessite une alimentation stable et continue, avec de l’énergie solaire est, dans la quasi-totalité des cas, une impasse économique. La raison est simple : le facteur de charge du solaire au Québec dépasse rarement les 15%.

Un facteur de charge aussi faible signifie qu’une installation solaire ne produira de l’électricité à sa pleine capacité qu’une infime partie de l’année. Pour alimenter un électrolyseur 24/7, il faudrait surdimensionner massivement le parc solaire et y associer un système de stockage par batteries d’une taille colossale, rendant le projet astronomiquement cher. Face à l’hydroélectricité d’Hydro-Québec, disponible 24/7 à un coût parmi les plus bas au monde, l’autoproduction solaire pour l’électrolyse n’est tout simplement pas compétitive.

Cela signifie-t-il que le solaire n’a aucune place dans votre stratégie ? Pas nécessairement. L’option du mesurage net d’Hydro-Québec offre une avenue intéressante. Plutôt que d’alimenter directement l’électrolyseur, les panneaux solaires peuvent être utilisés pour réduire la facture électrique globale de l’usine. L’électricité produite est injectée dans le réseau lorsque la production solaire dépasse la consommation de l’usine, générant des crédits. Ces crédits sont ensuite utilisés pour réduire la facture lorsque l’usine tire de l’électricité du réseau, y compris pour alimenter l’électrolyseur. C’est une manière indirecte, mais efficace, de réduire le coût opérationnel de votre production d’hydrogène. Il faut toutefois noter que cette option est soumise à des limites de puissance pour les grands consommateurs industriels.

En définitive, la dépendance stratégique au réseau d’Hydro-Québec pour une production d’hydrogène vert viable est une réalité incontournable. Le réseau n’est pas un concurrent de l’autoproduction, il en est le partenaire indispensable.

À retenir

- L’hydrogène est avant tout pertinent pour les procédés industriels nécessitant plus de 800°C ; pour les besoins à plus basse température, l’électrification directe ou la biomasse sont souvent plus rentables au Québec.

- La viabilité d’une production sur site repose sur un dimensionnement optimal de l’électrolyseur (pour 70-80% de la demande moyenne, et non de pointe) couplé à un stockage tampon de 48-72h.

- La dépendance à Hydro-Québec est une réalité stratégique : l’autoproduction solaire n’est pas viable pour alimenter un électrolyseur en continu, mais peut réduire la facture globale via le mesurage net.

Comment remplacer vos chaudières à vapeur au gaz par des thermopompes industrielles ?

La production de vapeur est un autre poste majeur de consommation de gaz naturel dans l’industrie. Ici encore, l’hydrogène est une option, mais il fait face à un concurrent redoutable pour les besoins jusqu’à 200°C : la thermopompe industrielle à haute température. Cette technologie, qui gagne rapidement en maturité, offre une efficacité énergétique spectaculaire, loin devant la combustion de l’hydrogène.

Le principe d’une thermopompe est de « déplacer » la chaleur plutôt que de la « créer ». Elle capte la chaleur à basse température d’une source (air ambiant, eau de rivière, chaleur fatale d’un autre procédé) et la « pompe » à une température plus élevée. Son efficacité est mesurée par le Coefficient de Performance (COP). Un COP de 3, typique pour une thermopompe industrielle, signifie que pour 1 kWh d’électricité consommé, 3 kWh de chaleur sont produits. En comparaison, une chaudière à hydrogène a un rendement inférieur à 1 (environ 0,85). En termes de coût énergétique, l’avantage est écrasant : la vapeur produite par une thermopompe peut être 5 à 8 fois moins chère que celle produite par une chaudière à hydrogène, en se basant sur les tarifs actuels au Québec.

Toutefois, les thermopompes ont une limite : leur température de sortie maximale avoisine les 200°C. Pour les besoins en vapeur à plus haute température ou pression, l’hydrogène ou l’électrification directe redeviennent nécessaires. La vision stratégique la plus aboutie n’est donc pas de choisir l’une ou l’autre technologie, mais de les combiner dans une approche hybride. L’idée est d’utiliser une thermopompe pour la charge de base, par exemple en préchauffant l’eau d’alimentation de la chaudière en valorisant la chaleur fatale de l’usine (y compris celle de l’électrolyseur). L’appoint pour atteindre la haute température finale est ensuite fourni par un brûleur à hydrogène ou un surchauffeur électrique. Cette configuration maximise l’efficacité énergétique globale en exploitant le COP élevé de la thermopompe là où elle est la plus performante.

Pour passer de la stratégie à l’action, l’étape suivante consiste à mandater une étude de faisabilité technique et économique. Cette analyse, adaptée à votre profil de consommation et aux cadres réglementaires québécois, est le seul moyen de sécuriser vos investissements et de faire de la décarbonation un véritable levier de performance pour votre entreprise.